甘肅三泰綠色科技有限公司

|

欄目導(dǎo)航

|

新聞詳情

機(jī)械制造業(yè)主要生產(chǎn)工藝及職業(yè)病危害因素分析發(fā)表時(shí)間:2019-09-11 10:37 一、機(jī)械制造業(yè)概述 機(jī)械制造是各種工業(yè)的基礎(chǔ);機(jī)械制造水平是國家工業(yè)化水平和發(fā)達(dá)程度的重要標(biāo)志;機(jī)械制造工業(yè)涉及范圍廣,產(chǎn)業(yè)工人隊(duì)伍龐大,全國每年約有150-200萬勞動(dòng)者從事機(jī)械制造產(chǎn)業(yè)。

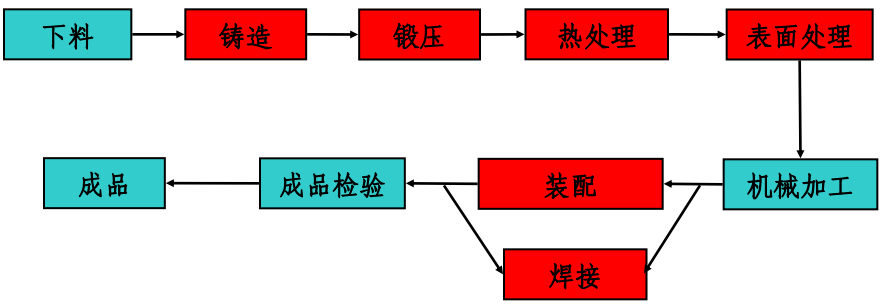

二、機(jī)械制造業(yè)主要工藝流程

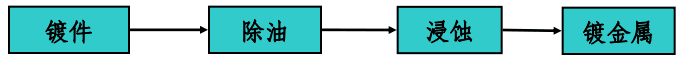

三、機(jī)械制造業(yè)主要工藝職業(yè)病危害因素分析及預(yù)防控制 1、鑄造工藝職業(yè)病危害因素分析及預(yù)防控制 (1)工藝流程 熔煉金屬、制造與零件形狀相適應(yīng)的鑄型,并將液態(tài)金屬澆注到鑄型中,待其冷卻凝固后,獲得鑄件或毛坯的工藝方法;鑄造方法很多,但最基本的方法是砂型鑄造。 (2)鑄造過程中職業(yè)病危害因素分析 粉塵:模樣制造、鑄件的落砂與清理過程中產(chǎn)生型砂塵;澆注過程產(chǎn)生金屬煙塵;吹掃過程的粉塵。 酚、甲醛和氨:用樹脂做膠黏劑制芯時(shí)接觸。 噪聲、振動(dòng)等:震實(shí)、壓實(shí)等機(jī)械設(shè)備;吹掃過程的噪聲。 高溫與熱輻:射砂型和砂芯烘干設(shè)備、合金熔煉設(shè)備、澆筑過程產(chǎn)生。 化學(xué)毒物:煤爐產(chǎn)生一氧化碳、二氧化碳、二氧化硫和氮氧化物等。 高頻電磁場和微波輻射:采用高頻感應(yīng)爐,或微波爐加熱時(shí)則存在。 (3)職業(yè)病危害因素的預(yù)防與控制 機(jī)械化、自動(dòng)化減少人工操作; 車間機(jī)械通風(fēng)、局部排風(fēng); 濕式作業(yè); 密閉除塵或局部除塵; 設(shè)立操作室、通風(fēng)裝置等,防止一氧化碳中毒; 崗位局部送風(fēng)等防暑降溫措施; 個(gè)人防護(hù):如防塵、防毒、耳防護(hù)用品、防震動(dòng)手套等。 2、鍛壓工藝職業(yè)病危害因素分析及預(yù)防控制 (1)工藝流程 鍛壓是對坯料施加外力,使坯料產(chǎn)生部分或全部的塑性變形,從而獲得鍛件的加工方法。 (2)鍛壓過程中職業(yè)病危害因素分析 噪聲和振動(dòng):一般為脈沖式噪聲,沖床、剪床可產(chǎn)生高強(qiáng)度噪聲; 高溫與熱輻射:加熱爐產(chǎn)生高溫與強(qiáng)輻射熱; 生產(chǎn)性粉塵:鍛造爐、鍛錘工序中加料、出爐、鍛造過程可產(chǎn)生金屬粉塵、煤塵和爐渣塵等; 毒物:燃燒鍛爐可產(chǎn)生一氧化碳、二氧化硫、二氧化碳、氮氧化物等有害氣體。 (3)職業(yè)病危害因素的預(yù)防與控制 充分利用車間有組織的自然通風(fēng); 機(jī)械排風(fēng),在鍛爐或加熱爐上,安裝局部排風(fēng)設(shè)施; 加熱爐隔熱、鍛好的鍛件及時(shí)運(yùn)出車間,減少車間熱源; 崗位局部送風(fēng)等防暑降溫措施; 個(gè)人防護(hù),防塵、耳防護(hù)用品等。 3、熱處理工藝職業(yè)病危害因素分析及預(yù)防控制 (1)工藝流程 熱處理工藝主要是使金屬零件在不改變外形的條件下,改變金屬的性質(zhì)(硬度、韌度、彈性、導(dǎo)電性等)。 (2)熱處理過程中職業(yè)病危害因素分析 化學(xué)熱處理:如滲碳、滲氮等; 熱處理過程產(chǎn)生的有毒氣體:如氮化過程產(chǎn)生氨氣、氫化物、一氧化碳、氮氧化物; 高溫與熱輻射:各種加熱爐和被加熱的工件等; 高頻電磁場:高頻電爐; 噪聲:機(jī)械設(shè)備運(yùn)行時(shí)產(chǎn)生。 (3)職業(yè)病危害因素的預(yù)防與控制 車間機(jī)械通風(fēng)及局部通風(fēng); 設(shè)備隔熱、崗位局部送風(fēng)等防暑降溫措施; 個(gè)人防護(hù),防毒、防噪用品等。 4、表面處理工藝(電鍍)職業(yè)病危害因素分析及預(yù)防控制 (1)工藝流程

(2)表面處理工藝(電鍍)職業(yè)病危害因素分析 根據(jù)不同工藝使用不同的化學(xué)物質(zhì)而產(chǎn)生相應(yīng)的職業(yè)病危害; 工藝過程中通常產(chǎn)生酸霧、堿(硫酸、鹽酸、磷酸、氫氧化鈉、二氧化氮、鉻酸鹽、噪聲) ; 有些工藝會(huì)使用氰化物、鎳化合物、鎘及其化合物、氧化鋅、氯化物、苯、二甲苯、乙二醇等化學(xué)物質(zhì)。 (3)職業(yè)病危害因素的預(yù)防與控制 設(shè)置全室機(jī)械排風(fēng)系統(tǒng),建議設(shè)置事故排風(fēng)裝置; 加強(qiáng)電鍍槽區(qū)域的局部排風(fēng)對生產(chǎn)過程中散發(fā)大量含酸、堿、氰化氫、鉻酸鹽、重鉻酸鹽等有害物質(zhì)的處理,槽設(shè)計(jì)槽邊局部防腐機(jī)械排風(fēng)系統(tǒng):應(yīng)設(shè)槽邊側(cè)吸罩或吹吸式罩; 對含酸堿性排風(fēng)系統(tǒng)進(jìn)行酸堿中和后設(shè)置干法酸氣吸附凈化設(shè)備,對含鉻酸的排風(fēng)系統(tǒng)設(shè)置鉻酸回收器,對含氰的排風(fēng)單獨(dú)設(shè)置干法吸附凈化設(shè)備,廢氣凈化合格后經(jīng)15m或25m高排氣筒排放; 對具有劇毒特性的氰化物,現(xiàn)場要配備防毒面具、呼吸防護(hù)器等應(yīng)急救援設(shè)備及特效應(yīng)急解毒藥品; 就近設(shè)置沖淋設(shè)施和警示標(biāo)識(shí); 報(bào)警裝置和聯(lián)鎖設(shè)計(jì)。 5、機(jī)械加工工藝職業(yè)病危害因素分析及預(yù)防控制 (1)工藝流程 機(jī)械加工是利用各種機(jī)床對金屬零件進(jìn)行的車、刨、鉆、磨、銑等冷加工。通常是通過鑄、鍛、焊、沖壓等方法制成金屬零件的毛坯,然后再通過切削加工制成合格零件,最后裝配成機(jī)器。 (2)機(jī)械加工過程中職業(yè)病危害因素分析 毒物:乳化液中存在礦物油、萘酸、油酸、堿等毒物; 粉塵:加工過程中的粗磨和精磨過程中,存在金屬粉塵、其他粉塵、鋁塵、矽塵; 噪聲:機(jī)床運(yùn)轉(zhuǎn)時(shí)產(chǎn)生。 (3)職業(yè)病危害因素的預(yù)防與控制 機(jī)械化、自動(dòng)化減少人工操作; 車間機(jī)械通風(fēng)、局部排風(fēng); 密閉除塵或局部除塵; 設(shè)立操作室、通風(fēng)裝置; 對高噪聲設(shè)備進(jìn)行重點(diǎn)治理,源頭控制(氣錘、空壓機(jī)、打磨、拋光、沖壓、剪切等)對高強(qiáng)度噪聲源集中布置; 設(shè)置隔聲房加以屏蔽,采取隔聲和吸聲處理; 空氣動(dòng)力噪聲源在進(jìn)氣口或排氣口進(jìn)行消聲處理; 個(gè)人防護(hù)用品配備和使用。 6、焊接工藝職業(yè)病危害因素分析及預(yù)防控制 (1)工藝流程 常見的焊接工藝有手工電弧焊、埋弧焊、二氧化碳?xì)怏w保護(hù)焊、熔化電極氬弧焊、等離子焊等。 (2)焊接過程中職業(yè)病危害因素分析 手工電弧焊:電焊煙塵、紫外線、一氧化碳、二氧化氮、臭氧、噪聲、高溫,酸性焊條藥皮中主要金屬的氧化物(錳的氧化物、氧化鐵),堿性焊條中的氟化氫、氟化物;奧氏體不銹鋼焊條中則含有不等量的鉻和少量鎳。焊接時(shí)在電弧高溫下可氧化產(chǎn)生氧化鉻(主要為二氧化鉻和三氧化鉻),以及氧化鎳(為氧化鎳和五氧化二鎳)。 埋弧焊:電焊煙塵、紫外線、臭氧、噪聲、高溫,焊絲焊劑中主要金屬的氧化物、氟化氫。 二氧化碳?xì)怏w保護(hù)焊:臭氧、一氧化碳、二氧化氮、電焊煙塵、紫外線、噪聲、焊絲中主要金屬的氧化物。 熔化電極氬弧焊:臭氧、一氧化碳、二氧化氮、電焊煙塵、紫外線、噪聲、焊絲中主要金屬的氧化物(鉻、錳、鎳等)、高頻電磁場。 等離子焊:臭氧、一氧化碳、二氧化氮、電焊煙塵、紫外線、噪聲、焊粉中主要金屬的氧化物、高頻電磁場、放射危害、焊接前常用氯烴化合物(如三氯乙烯和四氯化碳)去除金屬表面油污,氯烴化合物在紫外線照射后分解產(chǎn)生光氣等有害氣體。 (3)職業(yè)病危害因素的預(yù)防與控制 改革工藝和改進(jìn)焊接材料,選用機(jī)械化、自動(dòng)化程度高的設(shè)備,采用低錳、低氫、低塵焊條;氬弧焊和等離子弧焊接切割時(shí)不用釷鎢棒,改用放射性較低的鈰鎢或釔鎢電極,氬弧焊引弧及穩(wěn)弧措施,盡量采用脈沖裝置,而不用高頻振蕩裝置,在保證焊接質(zhì)量的前提下,合理選用工藝參數(shù)可降低噪聲; 提高操作者技術(shù)水平; 在專門的焊接車間或焊接量大、焊機(jī)集中的工作地點(diǎn),采用全面機(jī)械通風(fēng),除大型焊接車間外,采用局部通風(fēng); 個(gè)人防護(hù)措施:使用鑲有特制防護(hù)鏡片的面罩,并根據(jù)焊接電流的強(qiáng)度不同來選用不同型號(hào)的濾光鏡片,焊工應(yīng)穿淺色或白色帆布工作服,并將袖口扎緊,領(lǐng)口扣好,皮膚不外露,以防止皮膚受到傷害,長時(shí)間在噪聲環(huán)境下工作的人員應(yīng)戴上護(hù)耳器,以減小噪聲對人的危害程度。 編輯 | 綜合實(shí)驗(yàn)室 馬雄濤 |